企画・開発

品質のレベルと製造環境を検討

新製品の企画・開発にあたり、クライアントとの打合せから、デザインや機能、物理的強度、化学的強度などの「品質レベル」の検討します。そして生産するために製造設備環境、設備の仕様、品質に至るまで精査します。クライアントのニーズに合った製品を完璧に生産するため徹底的に検討します。製品設計段階では3DCADを駆使し、3D試作モデルを製作します。

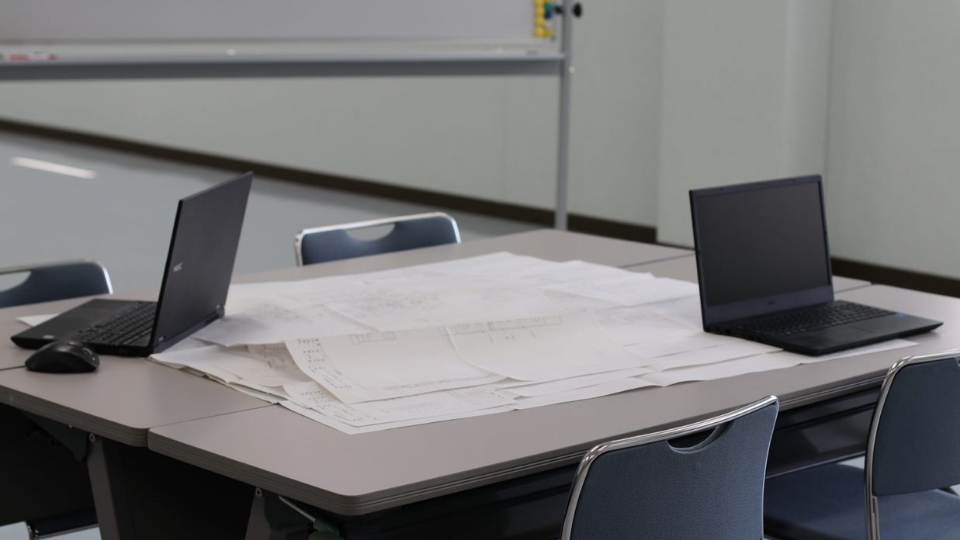

金型の設計・製造

試作モデルから試作金型を製作

試作モデルをもとに綿密な協議を行いコンセンサスを取り、疑問点や課題をクリアした後、試作金型から設計し製作します。私たちはこの工程が最も重要だと考えています。

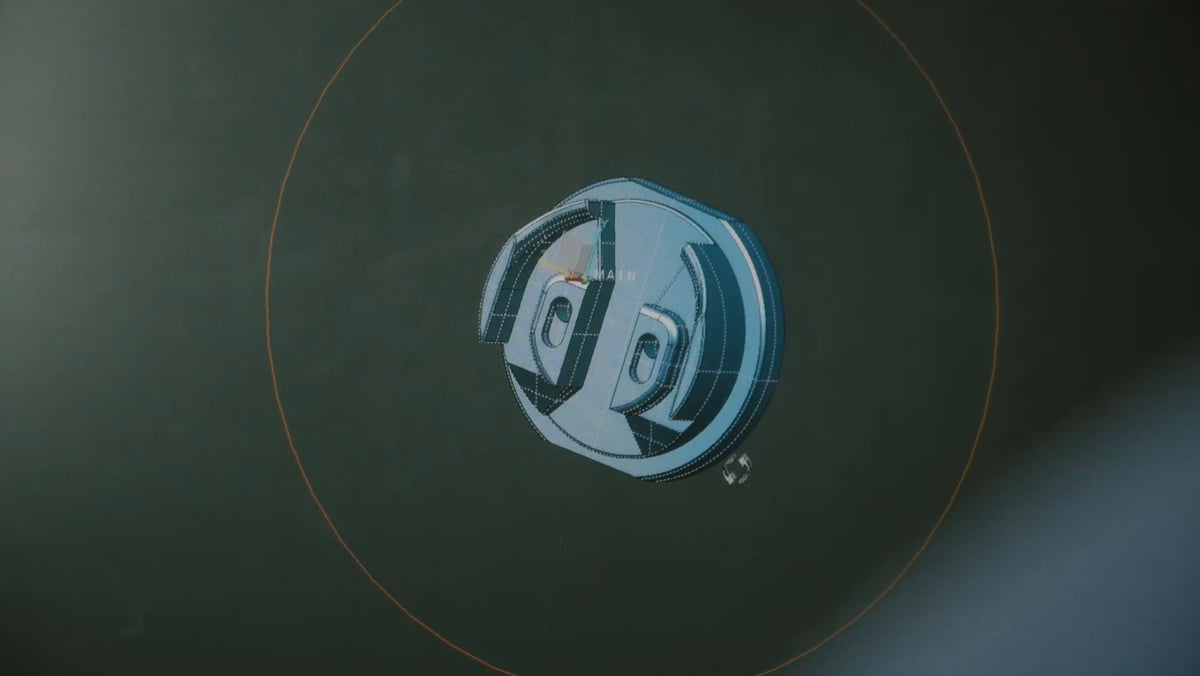

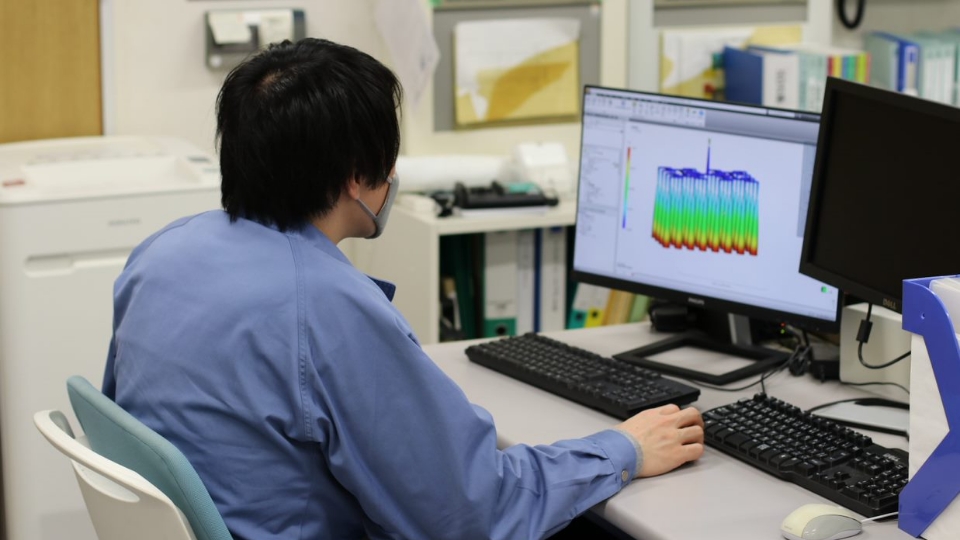

そして、当社では「樹脂流動解析(Autodesk Moldflow)」によって金型設計前に樹脂充填から成形後の変形までの樹脂の状態を解析予測し、金型仕様の最適化を追求します。また、金型保守や更新も自社で行いますので、製品に対してより最適な金型を作り上げることが可能です。

製品試作製造・量産

量産の状態で製品を試作

試作では、試作金型を用いて量産時と同様又はほぼ等しい状態の機械と材料でサンプルを製作し、精査します。試作段階で完成度に問題がある場合は、成形条件のチェック、金型の修正に加え、製品デザインの変更まで再検討します。

そして、社内一貫システムにより、精度の高い安定的な量産、新製品開発にかかる期間の短縮、情報漏洩の防止を可能にしました。

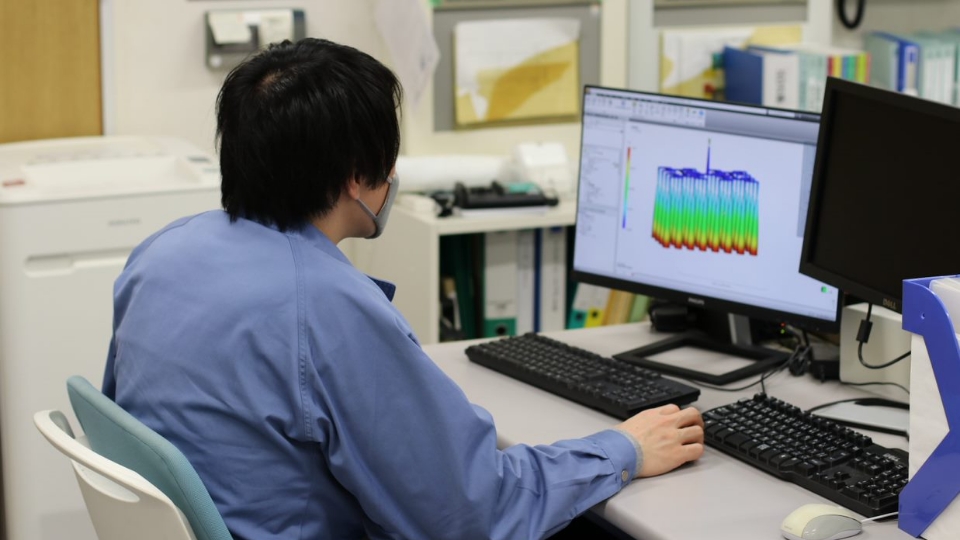

分析解析

問題点を克服、さらに今後のノウハウとして

試作段階から量産まで、あらゆる分析・解析を行い問題点を克服します。そして、ノウハウとして今後の製品開発に生かしていきます。こういった問題解決の作業も社内一貫システムの大きなメリットとなります。

品質管理

最新鋭機器と人の感覚の融合

製造工程では、人の目での検査や、カメラ・センサーでの検査・チェックをしています。また、品質管理課では、最新鋭機器を駆使したあらゆる評価試験を行っています。

これらの充実した管理体制のもと、品質を管理すると共に、安定した供給をお約束します。